|

GM 신기술이 대거 적용…품질 향상, 오류 최소화 ‘자랑’

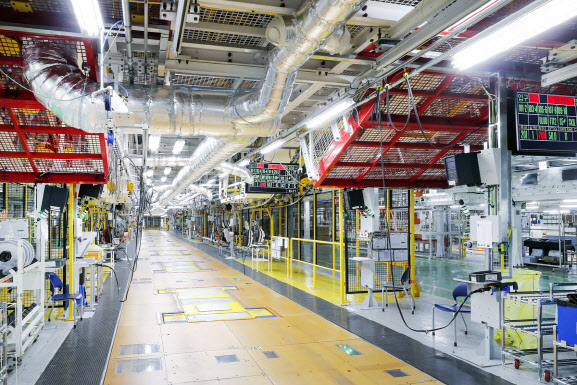

이날 창원 공장 내부는 작업이 없는 날이라 비교적 고요했다. 다만 공장 설명을 위해 일부 가동 중인 기계 팔만이 바삐 움직였다. 차체 공장은 기대 이상으로 컸다. 기존에는 공장 내부 길이가 220m에 불과했지만, 부지를 확장하면서 400m로 거의 두 배 가까이 늘었다. 가동 중인 로봇만 605개로 100% 자동화를 이뤘다. 완벽한 자동화를 통해 효율성과 품질이 극대화됐다. 현재 CUV 시범 생산을 진행하고 있는데, 당초 설계대로 공정이 이뤄지는 품질지수 목표치를 이미 넘어섰다.

조립 공장에서도 최신식 자동화 설비로 가득 찼다. 1분마다 1대의 차량을 완성할 수 있어, 1시간에 60대의 차량을 생산할 수 있다. GM의 ‘에러 프로핑 플랫폼’(EPP)이 도입돼 작업에 문제가 있다고 인식하면 추가적인 작업이 진행되지 않는 것이다. 대표적으로 볼트가 얼마나 조였는지에 대한 수치인 ‘토크’를 EPP가 판단해 충족되지 않으면 라인이 멈추는 식이다. 아울러 3D 비전 기술을 활용해 로봇이 유리를 부착하는 공정에서도 오류를 최소화했다. 이는 GM 최초로 적용한 기술이다.

|

창원 공장이 달라지면서 직원들의 근무 환경도 좋아졌다는 게 현장의 설명이다. 조립 공장 안에 들어서면 다른 자동차 공장들과 달리 햇빛이 들어온다. 개조 과정에서 공장 상부를 가리고 있던 전기모노레일시스템(EMS)을 뜯은 것이다. 이에 따라 층고가 높아지고, 창문 사이로 햇빛이 들어와 공장 내 일조량이 확보되게 됐다. 조립 공장 설명을 담당한 정금제 부장도 천장을 가리키며 “다른 공장과 달리 일조량이 풍부해 예전과 같은 삭막함이 사라졌다”며 “공장 직원들의 반응도 좋다”고 자랑했다.

|

한국지엠에 있어 창원 공장의 완벽한 탈바꿈은 최신식, 효율성만으로 설명할 순 없어 보였다. 창원 공장은 CUV 외에도 최대 서로 다른 3가지 차종을 동시에 생산할 수 있는 혼류 생산 기지로 탈바꿈했기 때문이다. 이날 차체 공장 설명을 담당한 최중혁 부장도 공장 자동화와 최신 설비를 소개하다 기계가 전혀 작동하지 않는 빈 공간을 손가락으로 가리키며 “저곳은 아직 사용하지 않지만, 다른 종류의 차량이 들어오면 언제든 생산할 수 있도록 기계를 미리 배치해 뒀다”며 “창원 공장은 언제든 다양한 차량을 풀(Full) 생산할 수 있는 공장”이라고 자랑했다. 실제 지금도 내년 초 단종될 스파크와 CUV의 시범 생산을 동시에 진행하고 있다.

창원 공장이 경차 전문 공장에서 대형까지 모든 차종의 차량을 생산할 수(혼류생산) 있는 기지로 바뀐 사실에 대한 임직원들의 자부심도 묻어나왔다. 창원 공장 관계자는 “대형 차종에 대한 생산도 무리 없을 수 있도록 첨단 설비가 갖춰져 있다”며 “현재로서는 계획이 없지만, 만일 차세대 전기차를 배정받을 수만 있다면 이 역시도 소화할 수 있는 역량이 있다”고 귀띔했다.

창원 공장은 지속적인 시범 생산으로 품질을 끌어올린 뒤 내년 초부터 CUV 양산에 돌입한.

![[포토]尹 대통령 체포영장 발부, '탄핵 반대 집회'](https://image.edaily.co.kr/images/Photo/files/NP/S/2025/01/PS25010100375t.jpg)

![[포토]서울 아파트 매매 4천건 아래로](https://image.edaily.co.kr/images/Photo/files/NP/S/2025/01/PS25010100240t.jpg)

![[포토]오동운 공수처장, '尹 체포영장 기한 내 집행하겠다'](https://image.edaily.co.kr/images/Photo/files/NP/S/2025/01/PS25010100185t.jpg)

![[포토]구름 사이로 보이는 2025년 첫 해](https://image.edaily.co.kr/images/Photo/files/NP/S/2025/01/PS25010100163t.jpg)

![[포토]여객기 사고 합동 참배 마친 우원식-이재명-권영세](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/12/PS24123100548t.jpg)

![[포토] 미세먼지 '나쁨' 주의](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/12/PS24123000567t.jpg)

![[포토] 불길 휩싸인 여객기](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/12/PS24122900445t.jpg)

![[포토]출렁이는 환율 시장](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/12/PS24122900259t.jpg)

![[포토]겨울아 반가워](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/12/PS24122900232t.jpg)

![[포토]윤 대통령, '공수처 3차 소환 불응'](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/12/PS24122900095t.jpg)

![[포토]윤이나,후배 양성을 위해 2억원 기부했어요](https://spnimage.edaily.co.kr/images/vision/files/NP/S/2024/12/PS24122600088h.jpg)

![[대한민국 새판 짜기]37년 된 '제왕적 대통령제' 끝내자](https://image.edaily.co.kr/images/Photo/files/NP/S/2025/01/PS25010100061b.jpg)