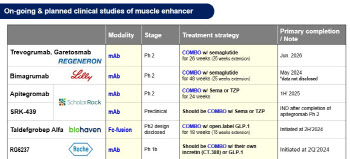

[천안=이데일리 하지나 기자] 포스코인터내셔널의 100% 자회사이자 국내 1위 구동모터코아 생산업체인 포스코모빌리티솔루션 천안 공장은 밀려드는 수요로 24시간 공장 가동에 여념이 없다. 최근 포스코모빌리티솔루션은 중국에 연간 90만대 생산 규모의 신규 공장을 완공한데 이어 멕시코 1공장도 준공을 완료했다. 이어 포스코모빌리티솔루션은 추가로 국내 증설도 추진 중이다. 내년에 경북 포항에 70만대 규모의 공장 착공에 돌입할 예정이다. 이에 현재 천안과 포항에 200만대에 이르는 생산 능력은 275만대까지 늘어날 전망이다.

“0.2mm 전기강판 800장 쌓는 게 기술력”21일 천안에 위치한 포스코모빌리티솔루션 구동모터코아 공장에 들어서니 ‘쿵 쿵 쿵’ 소리가 요란하다. 프레스머신을 통해 구동모터코아의 낱장을 찍어내는 소리다. 구동모터코아는 통쇠를 깎아 내는 것이 아니라 얇은 코일 형태의 전기강판이 600장, 많게는 800장이 쌓여서 만들어진다.

말그대로 잘 쌓고 잘 붙이는 것이 기술력이다. 내연기관차의 엔진과 같은 역할을 하기 때문에 한 치의 오차도 용납하지 않는다. 포스코모빌리티솔루션은 세계 최고 수준의 엠프리(엠보싱 프리) 본딩 적층 기술을 보유하고 있다. 기존에 흠을 내 이가 맞물리는 형태로 원단을 붙이고 용접을 하는 엠보싱 방식의 경우 단가는 낮지만 열 변형에 취약하다는 단점이 있었다.

| | 생산 공정 투입을 앞둔 전기강판 코일.(사진=포스코인터내셔널 제공) |

|

윤태현 코아사업실장은 “강판 두께가 얇을수록 전기적 손실을 줄일 수 있어 최근 완성차들이 더 얇은 강판을 요구하고 있다”면서 “과거에는 0.3mm였는데 최근에는 0.2mm까지 얇아지면서 예전에는 500~600장 쌓으면 됐는데 지금은 700~800장은 쌓아야 한다”고 설명했다. 이렇게 만들어진 고정자(Stator), 회전자(Rotor)는 바로 3차원 측정기를 통해 품질 검사를 한다. 높이는 균일한 지, 평행한 지 등등 입체적으로 점검한다.

이어 회전자의 경우 추가 공정이 필요하다. 먼저 자석을 넣고 몰딩을 한다. 특히 전기차용 구동모터코아의 경우 자석을 넣은 자리에 에폭시 몰딩 컴파운드(EMC) 방식을 적용해 체결력을 높였다. 액상화된 에폭시를 넣고 강한 압력으로 밀어 넣어 자석을 고정하는 방식이다. 권중남 천안공장 총괄 상무는 “접착제가 자연스럽게 흘러들어가는 방식보다는 압출 방식으로 밀어 넣으면 접착제가 훨씬 더 빈틈없이 들어갈 수 있다”고 말했다. 몰딩 작업을 마친 회전자는 또다시 3차원 측정기를 통해 품질을 점검한다. 사실상 모든 공정의 앞뒤로 검수 작업이 이뤄지고 있다.

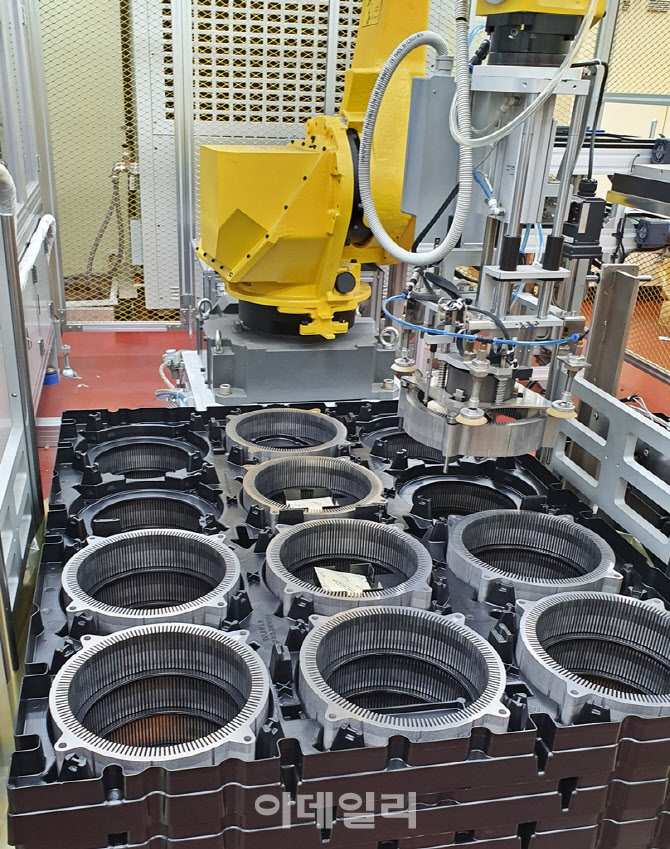

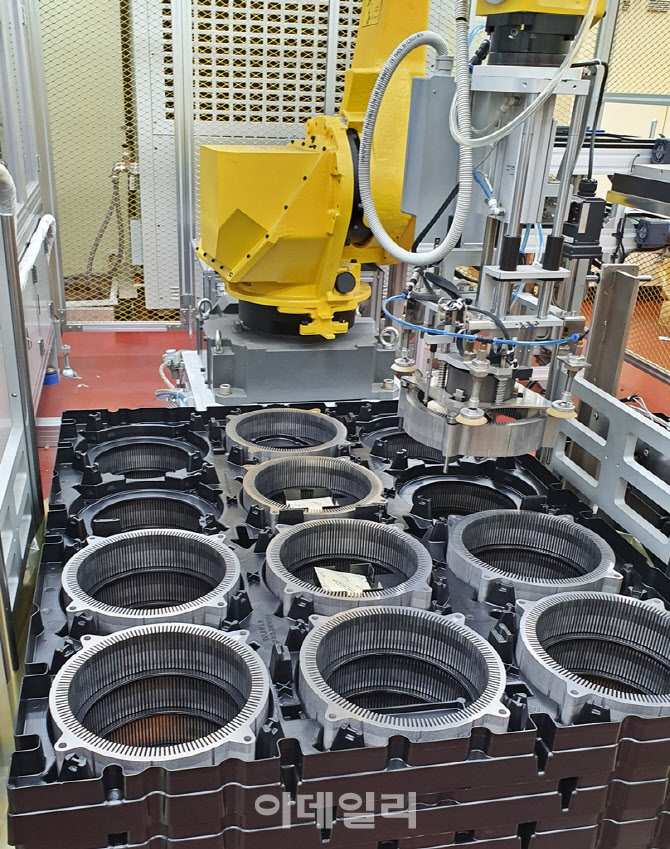

| | 포스코모빌리티솔루션 공장에서 생산되고 있는 구동 모터코어(사진=포스코인터내셔널) |

|

마지막으로 샤프트(구동력을 바퀴에 전달해주는 부품)와 상·하부 플레이트, 리졸버(전기 모터의 회전각과 회전속도를 감지해 차량 구동을 돕는 부품) 등을 조립하는 공정이 남았다. 스마트팩토리 공정이 적용된 라인이다. 크게 10개의 공정으로 나뉘는데 근무하는 직원은 1명뿐이다. 몰딩 공정 후 레이저로 부여된 QR코드를 통해 모든 조립 공정이 자동으로 진행된다. 축을 중심으로 무게중심을 맞추기 위해 플레이트에 홈을 내는 밸런싱 공정도 이뤄진다.

| | 포스코모빌리티솔루션 구동모터코아 제품(사진=포스코인터내셔널 제공) |

|

기술력+그룹사 시너지..2년새 매출 2배 넘게 성장

포스코모빌리티솔루션은 당초 에어컨이나 세탁기 등 가전 제품의 모터를 생산했다. 그러다가 지난 2020년 지금의 이름으로 새롭게 사명을 바꾸고 하이브리드·EV(전기자동차) 구동모터를 생산하기 시작했다. 2020년 6519억원에 이르던 매출액은 지난해 1조4189억원으로 2년새 2배 넘게 성장했다.

포스코모빌리티솔루션의 경쟁력은 크게 3가지로 꼽을 수 있다. 자체 보유 기술력과 더불어 포스코를 통한 정기강판의 안정적인 공급, 모회사 포스코인터내셔널의 글로벌 네트워크다. 윤 실장은 “전기차 생산이 늘면서 모터코아 수요 늘고 있는데 전기강판은 여전히 수급이 타이트한 편”이라면서 “포스코를 통해 고급 전기강판을 원활하게 공급받을 수 있는 것이 첫 번째 경쟁력”이라고 강조했다.

| | 윤태현 포스코모빌리티솔루션 코아사업실장이 20일 인터뷰를 진행하고 있다.(사진=포스코인터내셔널 제공) |

|

이어 그는 “완성차들도 끊임없이 모터 성능을 높이기 위해 새로운 공법을 개발하고 이에 맞는 새로운 디자인의 구동모터코아를 요구한다”면서 “이에 맞춰 원하는 제품을 생산하기는 쉽지 않다”고 강조했다. 특히 포스코모빌리티솔루션은 국내에선 유일하게 금형 연구소를 갖고 있다. 금형을 원하는 고객사 요구에 맞춰 자체적으로 생산할 수 있는 역량을 갖추고 있는 셈이다. 최근에는 본드가 경화하는 과정에서 열을 가하지 않아도 되는 ‘콜드글루’ 형태의 제품도 테스트 중이다.

아울러 그는 “100% 모회사 포스코인터내셔널의 글로벌 네트워크를 통해 완성차사들과 원활한 판매망을 확보할 수 있다는 점도 긍정적”이라고 덧붙였다.

![[포토]이가영,부드러운 티샷 공략](https://spnimage.edaily.co.kr/images/Photo/files/NP/S/2024/11/PS24110100330t.jpg)

![[포토] '트릭 오어 트릿' 진행하는 바이든 대통령 부부](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/10/PS24103102211t.jpg)

![[포토] 송민혁 '이글 2개, 버디7개 잡은 날'](https://spnimage.edaily.co.kr/images/Photo/files/NP/S/2024/10/PS24103100152t.jpg)

![[포토]치솟던 배춧값 대폭 하락…"물량 충분해"](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/10/PS24103101370t.jpg)

![[포토]삼성전자 반도체 영업익 4조](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/10/PS24103101369t.jpg)

![[포토]하모니카 연주가 이윤석의 연주](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/10/PS24103101230t.jpg)

![[포토]민통선 주민들 트랙터 시위](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/10/PS24103101122t.jpg)

![[포토] 서울시예산안 설명하는 오세훈 시장](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/10/PS24103100890t.jpg)

![[포토] 벤틀리모터스코리아, '더 뉴 컨티넨탈 GT 스피드' 공개](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/10/PS24103100418t.jpg)

![[포토] 2024 서울 문화원 엑스포](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/10/PS24103001770t.jpg)

![[포토]이가영,정상을 바라본다](https://spnimage.edaily.co.kr/images/Photo/files/NP/S/2024/11/PS24110100331t.jpg)

![[단독]新폐렴구균 백신 국내 허가…무료접종 판 흔들까](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/11/PS24110100631b.jpg)