| | 한국필립모리스 양산공장 전경.(사진=한국필립모리스) |

|

[양산(경남)=이데일리 강신우 기자] “히츠 필터 안에 비닐 같은 것도 들어가나요?”

“아닙니다. 이건 옥수수 전분으로 만듭니다.”(웃음)

11일 경남 양산 북정동에 있는 한국필립모리스 ‘양산공장’. 곳곳에서 증축공사가 한창인 이곳은 부지 7만㎡(2만1000평) 규모의 아시아·태평양 지역 최초의 ‘히츠 생산 기지’이다. 이탈리아, 스위스, 루마니아, 러시아, 그리스에 이어 6번째 생산 기지를 국내에 세웠다.

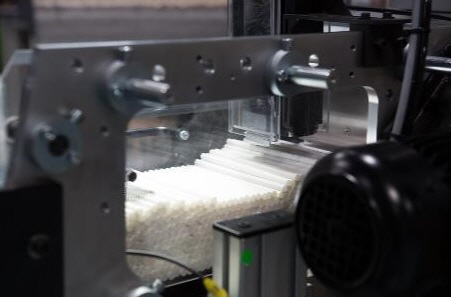

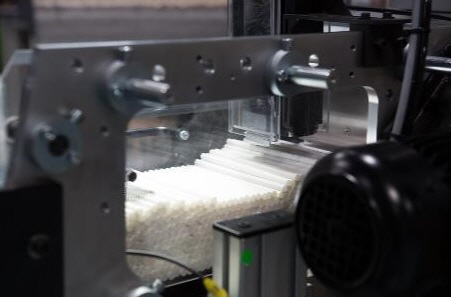

공장 안으로 들어서자 기계음 돌아가는 소리가 크게 들렸다. ‘박하향’ 비슷한 담뱃잎 냄새가 코끝을 자극했다. 직원들은 위생 가운을 입고 귀에는 귀마개를 꽂았다. 이들은 히츠 불량 여부를 체크하고 다 쓴 재료들을 채워 넣고 있었다. 공정 설비는 ‘완전 자동화’다. 700여 명의 직원이 4교대로 근무한다. 공장은 24시간 끊임없이 돌아가며 히츠를 온 종일 뽑아낸다.

히츠를 만드는 과정은 이렇다.

크게 세미 공정과 세컨더리 공정으로 일명 ‘1공정’ ‘2공정’을 거쳐 완성 된다. 1공정에서는 완제품 생산 이전에 제품의 구성품인 3가지 필터를 생산하는 공정이다. 2공정은 담뱃잎을 장착하고 포장하는 작업을 한다.

히츠의 구성품은 4가지다. 마우스 피스 필터(MPF), 폴리라틱 액시드 플러그(PLA), 할로우 아세테이트 튜브(HAT), 토바코 플러그(담뱃잎) 등이다. 4.5cm 길이의 히츠에는 1cm의 토바코 플러그가 들어간다.

| | 히츠(총 길이 4.5cm)를 꺾으면 담뱃잎이 들어간 부분과 필터부분이 보인다. 담뱃잎이 들어간 부분은 약 1cm다. (사진=강신우 기자) |

|

히츠를 들고 손가락으로 끝 부분을 힘주어 꺾으면 ‘톡’하고 떨어져 나가는 부분이 있는데 그것이 토바코 플러그다. 나머지는 모두 필터로 구성돼 있다.

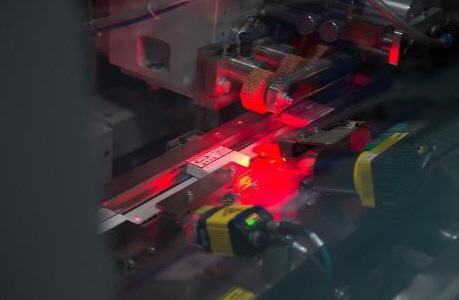

MPF는 단순한 흰색 플러그 형태의 필터로 사용자의 입에 직접 닿는 부분이다. 이 필터는 일반담배에 사용되는 것과 같다. PLA는 옥수수 전분으로 만든다. 주름진 필름 형태의 제품을 접어서 히츠에 장착한다. 증기의 온도를 낮춰주는 역할을 한다. HAT는 속이 비어 있다. 담뱃잎에서 생성된 증기를 PLA로 전달하는 역할을 한다. 또 히츠를 아이코스 홀더에 끼웠을 때 형태를 유지하도록 도와준다.

| | 히츠 증기의 온도를 낮춰주는 역할을 하는 PLA(폴리라틱 액시드 플러그).(사진=한국필립모리스) |

|

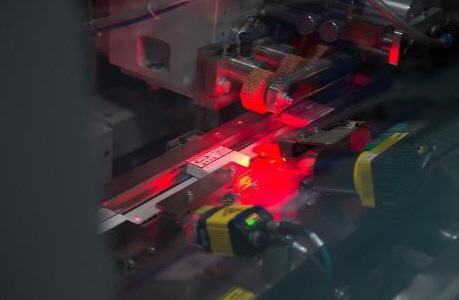

이렇게 3개의 필터가 완성되면 이들은 긴 파이프를 통해 2공정 구역으로 이동하게 된다. 이곳에서는 히츠의 마지막 구성품인 토바코 플러그를 만든다. 담뱃잎을 혼합하고 분쇄, 반죽해 평평하게 한 후 주름이 잡히도록 한다. 가공 전 제품을 보면 마치 가방을 만드는 ‘가죽’과 같이 생겼다. 이후 1공정에서 만든 3가지 필터를 토바코 플러그와 결합해 히츠를 완성한다.

| | 히츠 포장 작업.(사진=한국필립모리스) |

|

양산공장 공장장인 이리나 아슈키나 상무는 “세계 여러 나라 공장에서 근무를 해왔지만 전 세계 필립모리스 공장을 비교해봐도 양산 공장에서 생산한 제품이 우수하다고 자신할 수 있다”며 “고품질의 히츠 제품을 생산하기 위해 전 직원이 노력하고 있다”고 말했다.

![[포토]한동훈, '의총에서 당론 결정되기 전에 당대표 먼저 알아야'](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/12/PS24120500366t.jpg)

![[포토]골프존 파스텔 합창단,지역주민위한 공연](https://spnimage.edaily.co.kr/images/Photo/files/NP/S/2024/12/PS24120400127t.jpg)

![[포토]'규탄사하는 이재명 대표'](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/12/PS24120401162t.jpg)

![[포토]비상계엄 해제 후 한자리에 모인 한덕수 총리와 국무위원들](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/12/PS24120401092t.jpg)

![[포토]최상목 경제부총리, '어두운 표정'](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/12/PS24120400960t.jpg)

![[포토]청사들어서는 한덕수 총리](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/12/PS24120400786t.jpg)

![[포토] 대통령실 입구의 취재진](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/12/PS24120400817t.jpg)

![[포토]'긴급 의원총회 참석하는 추경호 원내대표'](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/12/PS24120400571t.jpg)

![[포토]'긴박했던 흔적들'](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/12/PS24120400485t.jpg)

![[포토]조국, '국가 비상사태 만든 이는 尹...탄핵해야'](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/12/PS24120400366t.jpg)

![국민 10명 중 7명 尹 탄핵 찬성…부산·대구에서도 60% 이상[리얼미터]](https://image.edaily.co.kr/images/vision/files/NP/S/2024/12/PS24120500353h.jpg)

![[속보]추경호 “尹대통령 탄핵 반드시 부결시킬 것”](https://image.edaily.co.kr/images/vision/files/NP/S/2024/12/PS24120500336h.jpg)