국내에는 롤스로이스가 자동차 제조사로 많이 알려져있지만, 롤스로이스는 세계 3대 항공기 엔진 제조사이기도 합니다. 롤스로이스는 500개 항공사와 150개 이상의 군부대 군용기 엔진을 제조하고 있습니다. 항공기 엔진 제조사인 롤스로이스도 빅데이터를 활용합니다. 제조사는 어떠한 데이터를 어떻게 분석하는 것일까요.

롤스로이스가 제조한 수많은 엔진들은 엄청난 양의 파워를 생성할 뿐 아니라 엄청나게 많은 숫자 등의 데이터를 만들어내기도 합니다. 롤스로이스가 데이터분석을 적용한다는 것은 어떻게 보면 놀라운 일이 아닌 것이죠.

대량의 엔진을 제조하기 때문에 롤스로이스는 제조과정에서 실수나 실패가 발생할 시 막대한 손실을 초래하거나 심지어 사람의 생명과도 직결될 수 있습니다. 설계과정이나 제조과정에서 단 한치의 오차도 용납할 수 없는 일이죠. 이 때문에 롤스로이스는 문제가 발생하기 전에 이를 감지하고 제품 상태도 항상 모니터링 할 수 있어야 합니다. 이를 위해 데이터 분석을 적용하는 것입니다.

|

롤스로이스는 빅데이터 프로세스를 설계, 제조, 판매 후 관리 등 크게 세 가지 주요 분야에서 적용하고 있습니다.

사물인터넷(IoT) 기술의 발달로 롤스로이스도 제조 환경이 점차 네트워크화되고 IoT 환경으로 변화하고 각 기기마다 커뮤니케이션을 합니다. IoT는 곧 수많은 센서의 탑재를 의미하며 이 센서를 통해 롤스로이스는 많은 데이터를 수집할 수 있게 되는 것이죠. 롤스로이스는 영국 로더럼(Rotherham)과 선더랜드(Sunderland)에 IoT 기반의 공장을 열어 제트 엔진과 터빈 블레이드용 디스크를 제조하고 있습니다.

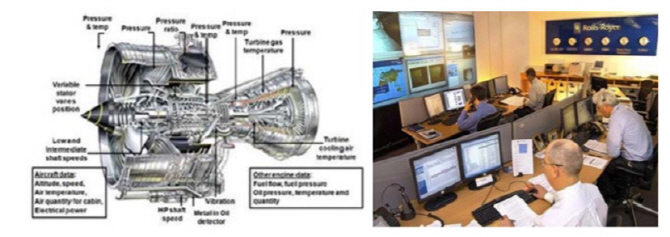

엔진 설계와 제조 과정에서만 데이터를 수집하는 것이 아니라 판매 후 관리 과정에서도 데이터를 수집 및 분석합니다. 롤스로이스가 제조한 엔진과 추진 시스템의 수백개 센서를 통해 기기가 작동할 때마다 아주 작은 부분의 모든 것을 기록할 수 있으며 어떠한 변화도 실시간으로 전문 엔지니어에게 보고가 됩니다. 엔지니어는 이를 통해 빠르게 적절한 대처방법을 결정하게 됩니다.

롤스로이스는 500개 항공사의 1만4000개 엔진에서 약 100개의 진동, 압력, 온도, 속도, 유량 센서들을 부착해 매일 6만5000시간 분량의 가스터빈 엔진 가동 데이터를 수집할 수 있다고 합니다.

|

롤스로이스는 이러한 빅데이터 기반의 접근으로 오류를 진단하거나 수정, 오류 발생을 방지하는데 상당한 비용을 절감하고 있는 것으로 알려졌습니다.

빅데이터 분석을 롤스로이스에게 새로운 비즈니스 모델을 만들어주기도 했습니다. 엔진 판매 후 데이터 수집을 통한 실시간 관리 및 이에 대한 통찰력은 ‘토탈 케어(Total Care)’라는 서비스로 제공되고 있습니다.

토탈케어 서비스를 제공받는 항공사는 하루 약 4500만달러에 달하는 기체 결함으로 인한 연착과 취소 손실을 최소화하고 있는 것으로 알려졌습니다. 토탈케어는 항공사에게만 혜택이 돌아간 것이 아니라 롤스로이스 경영 성과로도 이어졌습니다. 2013년 6월 기준으로 롤스로이스는 항공기 엔진시장 점유율을 54%로 과점하고 있으며 매출의 50% 이상이 토탈케어 서비스를 통해 발생했습니다.

스테인 최고과학책임자는 “이러한 혁신적인 서비스는 ‘게임체인저’입니다. 롤스로이스가 이 분야를 선도한다는 것에서 자부심을 느끼고 있습니다. 우리의 빅데이터 활용 서비스는 리테일산업 외에 가장 정교한 빅데이터 활용 중 하나입니다”라고 강조했습니다.

![[포토]채상욱 커넥티드그라운드 대표, 25년 시장 전망은?](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/11/PS24112800886t.jpg)

![[포토]통화정책방향 기자간담회, '물 마시는 이창용 한은 총재'](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/11/PS24112800833t.jpg)

![[포토]울리빙디자인페어 in 마곡](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/11/PS24112800810t.jpg)

![[포토] 서울역 환승센터](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/11/PS24112800768t.jpg)

![[포토] 미국 캘리포니아 '석류' 첫 출시](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/11/PS24112800646t.jpg)

![[포토] '질퍽거리는 눈 피해서'](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/11/PS24112800590t.jpg)

![[포토]이재명, 한국거래소 찾아 국내 주식시장 활성화 논의](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/11/PS24112800462t.jpg)

![[포토]국민의힘 최고위원회의 개최](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/11/PS24112800406t.jpg)

![[포토] 오세훈 서울시장, '리더는 세상을 어떻게 바꾸는가'](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/11/PS24112700981t.jpg)

![[포토]서울에 117년만에 폭설](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/11/PS24112700882t.jpg)

![가상화폐 모멘텀 제한적…점프 포인트는 ‘美 입법’[2024돈창콘서트]](https://image.edaily.co.kr/images/vision/files/NP/S/2024/11/PS24112800934h.jpg)