[이데일리 강민구 기자] 산업현장에서 두루 쓰이는 암모니아는 400도에서 500도 사이의 고온과 수심 약 2000m 깊이에서 느끼는 높은 압력에서 합성된다. 이러한 암모니아를 작은 쇠 구슬을 굴리는 것만으로 합성하는 신기술이 나왔다.

울산과학기술원(UNIST)은 백종범 에너지화학공학과 교수팀이 작은 쇠구슬들이 부딪히는 물리적인 힘으로 기계화학적 반응을 일으켜 암모니아 합성에 성공했다고 14일 밝혔다.

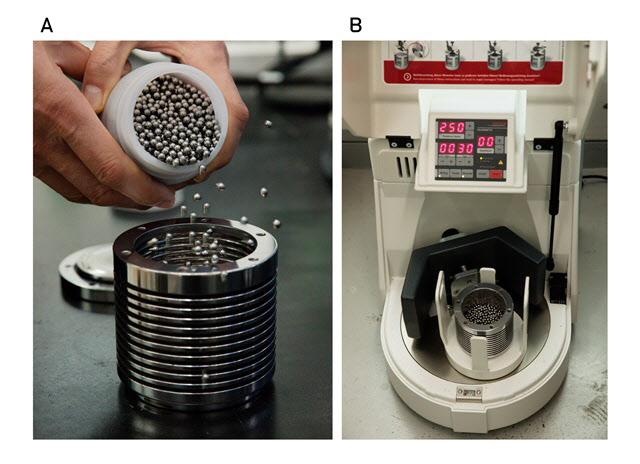

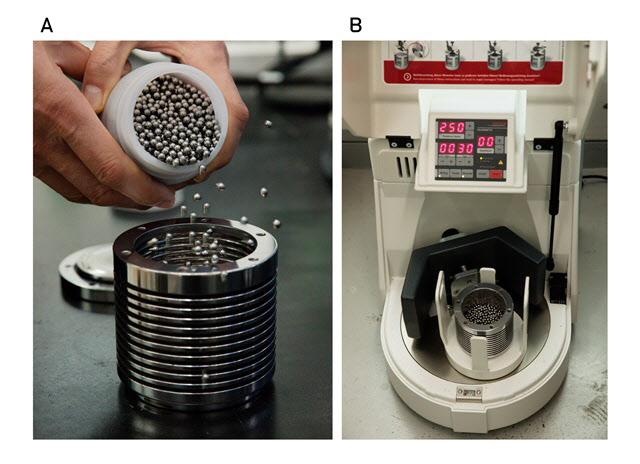

| | 암모니아 생산에 사용된 쇠구슬(볼 밀링) 장비.(사진=울산과학기술원) |

|

암모니아는 비료, 폭발물, 플라스틱, 의약 등의 제조에 사용하는 세계 10대 화학 물질 중 하나다. 전 세계에서 매년 약 1억 4000만톤의 암모니아가 생산된다. 최근 수소 연료의 저장체로 주목을 받아 수요가 늘어날 전망이나 암모니아 제조 공정은 여전히 100여년 전에 고안된 하버·보슈법에 머물러 있었다.

연구팀은 용기에 쇠 구슬과 철 가루를 넣고 회전시키면서 질소기체와 수소기체를 차례로 주입하는 방법을 이용했다. 빠르게 회전하는 쇠 구슬에 부딪혀 활성화된 철가루 표면에서 질소기체가 분해되고 여기에 수소가 달라붙어 암모니아를 만들었다.

연구팀은 하버·보슈법 대비 200분의 1 수준의 압력과 10분의 1 수준의 온도에서 3배 가량 높은 수득률을 얻었다. 하버·보슈법은 200 bar, 450℃,에서 약 25%의 수득률로 암모니아를 얻을 수 있다. 수득률은 반응물에서 생성물을 얻는 효율로 수득률이 높을수록 경제적이다.

연구팀은 복잡하고 큰 설비 없이 필요한 위치에서 암모니아를 생산하도록 했다. 암모니아 가스를 액화해 운송, 저장 비용도 줄였고, 가격이 상대적으로 저렴한 철가루를 촉매로 활용했다.

이 방법은 기존 하버·보슈법과 달리 이산화탄소도 배출하지 않는다. 인류가 배출하는 전체 이산화탄소 중 약 3%가 하버·보슈법을 이용한 암모니아 생산 과정에서 발생한다고 알려졌다.

백종범 교수는 “100여년된 암모니아 생산 공정의 각종 단점을 보완하는 간단한 암모니아 생산 방식을 개발했다”며 “암모니아를 고온·고압 설비 없이 각 산업 현장에서 바로 생산할 수 있어 저장·운송에 쓰이는 비용을 절감할 수 있을 것”이라고 했다.

연구결과는 나노과학 분야 국제 학술지 ‘Nature Nanotechnology’에 현지시각으로 14일자로 공개됐다.

![[포토]의정갈등에 피해는 환자에게…](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/12/PS24120200764t.jpg)

![[포토]사랑의열매, '희망2025나눔캠페인' 시작… 목표액 4497억원](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/12/PS24120200776t.jpg)

![[포토] 서울 중장년 동행일자리 브랜드 선포](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/12/PS24120200708t.jpg)

![[포토]'본회의장 향하는 추경호 원내대표'](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/12/PS24120200677t.jpg)

![[포토]표정 어두운 우원식 국회의장, '오늘 예산안 상정 안 해'](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/12/PS24120200559t.jpg)

![[포토] 화학물질저감 우수제품 발표하는 이병화 환경부 차관](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/12/PS24120200532t.jpg)

![[포토]교보생명 광화문글판, 유희경 시인 ‘대화’로 새단장](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/12/PS24120200500t.jpg)

![[포토]우정사업본부, 2025 연하우표 발행](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/12/PS24120200431t.jpg)

![[포토]비상의원총회, '대화하는 추경호-조정훈'](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/12/PS24120200384t.jpg)

![[속보]S&P500·나스닥 또 사상 최고치…테슬라 3.5%↑](https://image.edaily.co.kr/images/vision/files/NP/S/2024/12/PS24120300067h.jpg)