|

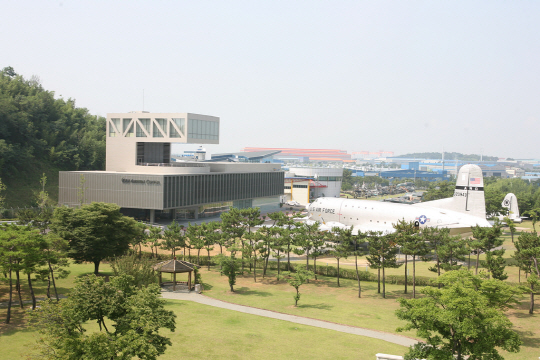

삼엄한 경비 절차를 거쳐 들어간 완제기 조립동은 ‘깔끔함’ 그 자체였다. 첨단 기술의 보고로 불리는 항공기 제작에는 이물질 유입이 최대의 적인 만큼 공장 내 청결 관리에 최선을 다하고 있었다.

축구장 3개 규모의 이 공장에서는 부품동과 조립동에서 넘어온 중간 단계 제품을 조립해 완제품을 만든다. 이날도 T-50 고등훈련기부터 다목적 전투기 FA-50, 첫 한국형 기동헬기(KUH) 수리온 등의 제작이 단계별로 진행되고 있었다.

주간 근무 기준으로 한 달에 2.5~3대가량의 항공기가 만들어진다. KAI가 자랑하는 자동화 과정과 수공정을 포함해 항공기 한 대의 생산기간이 8.5개월에서 9개월가량 걸린다고 한다. 회사 관계자는 “해외 수출이 더 활성화돼 생산속도를 키워야 한다면 이를 기분 좋게 받아들일 것”이라고 말했다.

|

이어서 방문한 부품동과 에어버스 A350용 윙립(좌우 날개에 갈비뼈 역할을 하는 부품) 제조동도 완제기 조립동 못지않은 위용을 자랑했다. 특히 A350 윙립 제조동은 KAI가 1000억원을 들여 세계 최초로 만든 윙립 자동화 공장이다. 설계와 제작 등이 모두 자동화돼 있어 9900㎡가 넘는 면적에 일하는 사람이 고작 8명에 불과하다. 이 제조동은 연 1500억원 매출을 올릴 것으로 추정돼 현금 창출원 노릇을 톡톡히 할 것으로 보인다.

가파른 성장세에 비해 주가는 부진하다. 최근 KAI가 추진 중인 한국형전투기개발(KF-X) 사업이 연기될 수 있다는 우려가 커진 탓이다.

이동신 KAI 경영관리본부장(CFO)은 “정부와 군이 한국형 전투기의 국내 개발 필요성을 인정하고 있는 만큼 이른 시일 내에 타당성 검증 조사를 완료할 것으로 기대한다”며 “당초 일정보다 한두 달 정도 지연된다고 하더라도 사업 진행 자체에는 아무 문제가 없을 것”이라고 강조했다.

![[포토] 설경](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/11/PS24112700612t.jpg)

![[포토]박찬대, '군주민수'](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/11/PS24112700587t.jpg)

![[포토]발렌타인 글렌버기 스몰배치 16년 출시](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/11/PS24112700578t.jpg)

![[포토] '금융권 공감의 장' 인사말하는 이병래 회장](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/11/PS24112600936t.jpg)

![[포토]경북 국립의대 신설 촉구, '참석자들에게 인사하는 한동훈'](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/11/PS24112600846t.jpg)

![[포토]손태승 전 회장, 영장실질심사 출석](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/11/PS24112600794t.jpg)

![[포토]정윤하 등장](https://spnimage.edaily.co.kr/images/Photo/files/NP/S/2024/11/PS24112600056t.jpg)

![[포토]내년에 또보자 가을](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/11/PS24112600715t.jpg)

![[포토]민주당 민생연석회의 참석하는 이재명 대표](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/11/PS24112600655t.jpg)

![[포토] '소상공인 힘보탬 프로젝트' 발표](https://image.edaily.co.kr/images/Photo/files/NP/S/2024/11/PS24112600583t.jpg)

![[르포]“이렇게 많이 올 줄은”…`폭설 첫눈`에 시민들 출근길 발 동동](https://image.edaily.co.kr/images/vision/files/NP/S/2024/11/PS24112700456b.jpg)

![[속보]검찰, 국민의힘 당사무실 압수수색…‘명태균 공천개입 의혹’ 관련](https://image.edaily.co.kr/images/vision/files/NP/S/2024/11/PS24112700590h.jpg)